近日,湖北光谷实验室传来了一项关于激光技术的重大突破。随着激光切割技术迈入5万瓦级的应用新阶段,激光焊接领域却仍未能跟上这一步伐,尤其是在高功率激光深熔焊接中,焊接缺陷如飞溅、气孔、裂纹等问题频发,极大地限制了高功率激光焊接在船舶、核电等高端制造业的应用。

面对这一技术瓶颈,点环光斑焊接技术应运而生,被证实能有效减少焊接缺陷。然而,传统点环光斑焊接依赖于基于特殊光纤结构的激光器,价格昂贵且光斑分布模式受限。为了打破这一困境,湖北光谷实验室携手华中科技大学光电学院的秦应雄教授团队,创新性地提出了点环光斑光学系统。

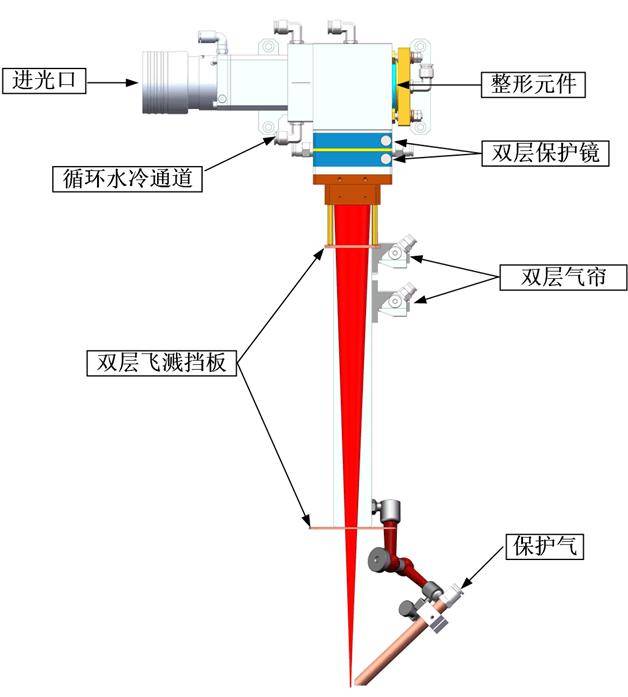

秦应雄团队研发的新系统基于普通激光器,通过外光路整形实现三维光场调控,设计灵活多变的三维光场分布。借助一块自由曲面铜反射镜,该系统实现了准直、聚焦、整形三大功能,大大简化了光路结构,降低了功率损耗。这一技术革新使得普通激光器也能输出点环光斑,且各项参数如点环能量比例、环大小、点环焦平面位置等均可根据实际需求进行设计,以适应各种复杂工况。

实验结果显示,在10kW的激光总功率下,点环功率比为8:2的高斯-环模激光所获得的焊缝深度达到了14.5mm,气孔率仅为1.2‰。与同等功率的纯高斯模式激光相比,焊缝深度提升了17.5%,气孔率下降了99%。这一显著优势使得点环光斑光学系统在提升焊接质量和效率方面具有巨大潜力。

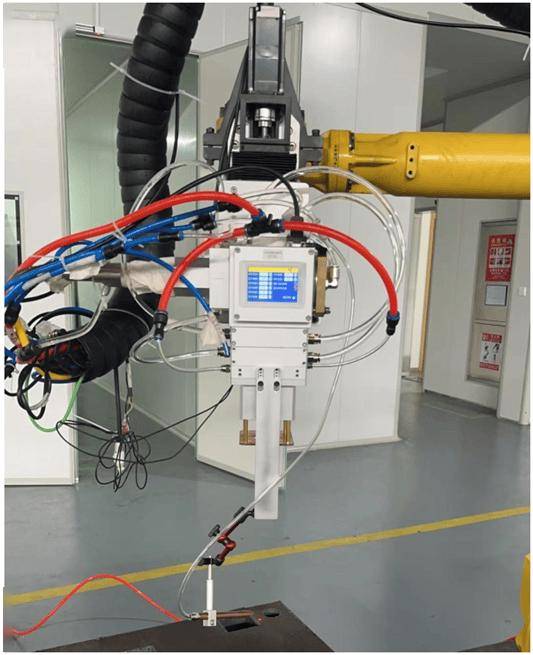

该技术不仅适用于10kW的激光器,还成功应用于20kW、30kW等高功率焊接头,实现了高质量的熔深焊接。在30kW高功率焊接头的测试中,该技术同样表现出色,进一步验证了其广泛的应用前景。

秦应雄团队的创新成果不仅解决了高功率激光焊接中的技术难题,还为船舶、核电、动力电池等高端制造领域提供了更为高效、精准的焊接解决方案。在船舶制造中,该系统可实现大型船体结构的精确焊接;在动力电池领域,它能提高电池壳体的焊接效率;在核电行业,它可用于核反应堆的精密焊接,确保核设施的安全性和可靠性。

随着点环光斑光学系统的不断推广和应用,相信它将为高端制造业的发展注入新的活力,推动行业的技术进步和产业升级。